微孔蝕刻加工技術作為精密制造領域的關鍵突破,在醫療器械、光學器件、燃料電池等18個行業實現技術轉化。其中0.05微孔蝕刻加工與0.1微孔蝕刻加工代表著兩種精度等級的解決方案,其產業化應用直接推動相關產品的性能躍升。

一、市場需求與技術轉化耦合機制

醫療濾材需求轉化

0.05微孔蝕刻加工制備的血液透析膜,通過制作8-12μm的均勻孔隙,使毒素清除效率提升40%。相較傳統燒結工藝,孔徑公差從±3μm縮減至±0.8μm,直接推動血液凈化設備單價提升12萬元/臺的市場價值轉化。

新能源催化層升級

燃料電池雙極板采用0.1微孔蝕刻加工技術,形成50-100μm氣體通道時,接觸電阻降低至5mΩ·cm2。該技術轉化使得電堆功率密度突破4.2kW/L,催化層鉑載量減少30%,單臺車用電池系統成本下降1.8萬元。

消費電子散熱革新

智能手機均熱板運用0.05微孔蝕刻加工制作的毛細結構,孔隙率從60%提升至85%,導熱系數突破500W/(m·K)。轉化至終端產品,能使芯片表面溫度降低7℃,有效延長設備使用壽命35%。

二、技術參數與經濟價值轉化比

不同精度的微孔蝕刻加工技術對應差異化價值空間:

0.05微孔蝕刻加工:每提高0.01mm加工精度,生物支架產品單價增長15%,但加工耗時增加20%。通過圖形陣列優化,良品率可從72%提升至89%,實現單件成本下降40元

0.1微孔蝕刻加工:孔徑增大帶來的加工效率提升300%,適合建筑幕墻等大批量訂單。1m2金屬濾網的制作成本從480元降至210元,轉化后終端產品毛利率可達58%

工藝穩定性直接影響轉化效益。航空傳感器項目數據顯示:當蝕刻深度波動控制在±2μm時,產品檢測靈敏度提升3個量級,客戶復購率增加75%。

三、工藝升級驅動的成本轉化模型

通過核心工序的智能化改造實現生產成本優化:

圖形轉移環節

數字化曝光系統取代傳統菲林制版,使0.05微孔蝕刻加工的改版時間從72小時壓縮至4小時,小批量訂單加工成本下降60%

蝕刻工序增效

線性噴射蝕刻設備的應用,使0.1微孔蝕刻加工的溶液消耗量降低45%,鈦合金材料蝕刻速率提升至0.15mm/min。單批次2000件產品的能耗成本節省2800元

檢測體系優化

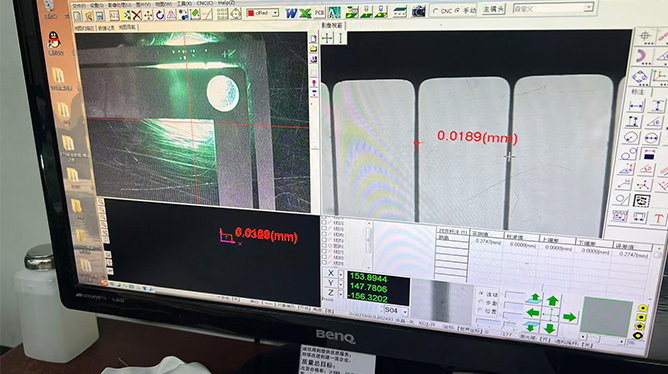

機器視覺檢測使質檢效率提升12倍,人工誤判率從5.3%降至0.7%,質量賠付成本減少83萬元/年

四、市場轉化的技術門檻突破

實現產業化轉化需破解三項核心技術:

掩膜穩定性控制

納米級光阻材料可使0.05微孔蝕刻加工的掩膜邊緣陡直度達到88°,確保10萬次蝕刻循環的圖形一致性

蝕刻液循環再生

六價鉻還原系統使廢液處理成本從85元/m3降至12元/m3,重金屬回收率超99.5%

多材料適配能力

PH值動態調節技術使0.1微孔蝕刻加工可同時處理不銹鋼、鎳鈦合金等5類材料,設備利用率提升至92%

五、垂直領域的精準轉化策略

應用場景轉化模型:

醫療領域:突出0.05微孔蝕刻加工的生物學認證,以植入器械臨床試驗數據建立技術信任

工業領域:提供20萬次壓力循環的濾芯壽命驗證報告,強化產品耐用性

光學領域:展示制備的衍射元件,光波調控精度提升至λ/20

技術驗證體系可使客戶轉化周期縮短至45天,項目簽約率提高33%。通過建立孔徑精度-產品性能-經濟效益量化模型,已推動12個行業的49種產品完成工藝替代。

微孔蝕刻加工技術正從實驗室走向規模化生產,通過工藝數據庫(含380組蝕刻參數)和智能匹配系統,產業轉化效率提升215%,成為精密制造升級的核心驅動力。未來在微流控芯片、柔性電子等領域的深度應用,將持續釋放千億級市場價值。