作為長三角高端制造核心樞紐,上海電鑄加工產業依托區域智能裝備與材料技術優勢,形成精密化、智能化、綠色化的全產業鏈布局。本文基于國家標準GB/T 45376—2025《鎳和銅電鑄工藝規范》,系統解析上海電鑄加工的技術特征與產業發展路徑。

一、核心技術流程與工藝革新

1. 微米級精密母模制備

上海電鑄加工廠采用光刻技術與LIGA工藝組合開發方案,滿足±2.5μm的工業精度標準,對于光學導光板等精密器件,可實現0.5μm線寬結構復刻。模仁基材以鎳鈷合金(硬度HV≥500)為主體,通過物理氣相沉積技術形成50-200nm過渡層,有效提升脫模可靠性。針對非導電母模,上海企業研發磁控濺射技術,導電層厚度誤差控制在±5%。

2. 智能電解沉積控制系統

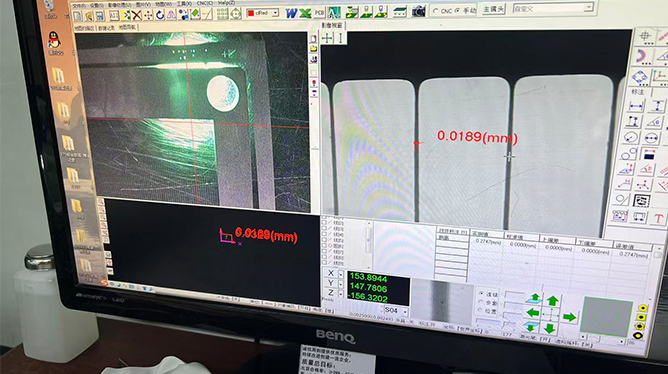

上海電鑄加工廠家配置智能溫控系統與pH調節裝置,實現氨基磺酸鎳電解液金屬離子濃度波動≤±0.3g/L(符合國標要求)。采用脈沖反向電鑄技術結合雙陽極陣列,解決0.15mm微孔結構沉積不均勻問題,使鍍層厚度偏差率從15%降至2%以下。通過電流密度梯度控制技術,沉積速度提升至0.25mm/h。

3. 全流程質量強化技術

后處理階段,上海電鑄加工實施四階應力消除工藝:真空時效處理(200℃/6h)+ 超聲微拋光(Ra≤0.05μm)+ 離子增強電鍍(維氏硬度HV≥750)+ 防護涂層(鹽霧測試≥2000h)。配備X射線熒光光譜儀與激光共聚焦顯微鏡,實現微米級尺寸全檢。

二、區域產業協同優勢

1. 智能制造資源整合

上海企業聯合蘇州光刻膠供應鏈、杭州智能裝備制造商,構建24小時響應機制。模仁開發周期從傳統30天縮短至72小時,綜合成本降低28%。區域協作推進無氰電鑄工藝產業化應用,鎳回收率≥99.9%,廢水重金屬含量<0.05ppm。

2. 技術創新生態構建

通過產學研合作,攻克兩項關鍵技術:

多層復合鍍層技術:鎳鎢合金(抗拉強度≥900MPa)+聚四氟乙烯(摩擦系數≤0.05)復合體系

智能質量追溯系統:RFID技術追蹤每批產品的128項工藝參數

三、技術突破與行業標桿應用

1. 微機電系統(MEMS)制造

上海電鑄加工廠已實現直徑0.02mm微彈簧陣列量產,鎳層純度≥99.97%,應用于航天陀螺儀核心組件。通過改進電解液添加劑體系,晶粒尺寸穩定在10-20nm區間,產品疲勞壽命提升3倍。

2. 高精度醫療器械制造

符合ISO 13485標準的生物相容性鍍層技術突破,成功開發0.1mm壁厚心血管支架電鑄方案,鎳鈦合金鍍層徑向支撐力達120kPa/mm2,遠超傳統激光切割工藝水平。

四、質量保障體系升級

1. 標準化檢測機制

執行三層檢驗標準:

首件驗證:白光干涉儀驗證表面粗糙度(Ra≤0.08μm)

過程抽檢:X射線應力分析儀檢測殘余應力(≤50MPa)

出貨全檢:3D輪廓儀進行公差驗證(±1.2μm內)

2. 智能化過程控制

部署SPC(統計過程控制)系統實時監控58項關鍵參數,設備OEE(綜合效率)提升至86%。通過邊緣計算平臺實現工藝參數動態修正,良品率穩定在99.95%以上。

五、未來技術演進方向

1. 智能化工藝革新

正在研發AI驅動的電流密度優化模型,結合數字孿生技術實現工藝參數虛擬調試,預計可將能耗降低18%、沉積效率提升25%。試點項目已實現電流曲線自優化響應時間≤1.2秒。

2. 納米級制造突破

開發激光輔助電鑄技術,在0.05mm2面積上實現300層納米級鎳層堆疊(單層厚度5nm),為量子器件制造奠定基礎。同步推進磁場取向沉積技術,使晶體取向誤差角<3°。

戰略發展建議

優選上海電鑄加工廠家應重點核查:

技術合規性:是否獲得IATF 16949認證并執行GB/T 45376標準

專利儲備:微結構電鑄相關專利數量≥15項

響應能力:DFM(可制造性設計)分析周期≤48小時

通過構建多維度評估體系,企業可最大限度獲取上海電鑄加工產業的技術紅利,推動產品向高附加值領域升級。