一、技術原理與前期準備

東莞電鑄模具加工的核心技術基于金屬離子的電化學沉積原理。該工藝通過陽極溶解金屬材料,在導電母板表面逐層沉積成型,可實現±2.5μm的尺寸公差控制與Ra0.025μm的表面粗糙度。東莞電鑄模具加工廠普遍采用鎳鈷合金作為基材,其抗拉強度可達800MPa以上,能夠滿足模具50-100萬次啤塑次數的使用需求。

在技術開發階段,加工廠會通過ESI(供應商早期參與)機制與客戶協同設計。利用3D逆向工程掃描技術進行數據采集,結合UG、SolidWorks等軟件完成模具結構仿真,確保模仁、模腔等核心部件的縮水率補償計算誤差不超過0.3‰。精密電鑄廠家通常儲備石膏、環氧樹脂、低熔點合金等十多種母板材料,其中鋁合金型芯的快速成型技術可將母板制備周期縮短至24小時。

二、核心工藝流程

(一)導電母板制備

東莞電鑄模具加工廠的核心工序始于母板制作。采用CNC加工或LIGA工藝制造的母板需進行特殊導電處理,對于非金屬材料母板,會通過化學鍍或真空蒸鍍形成0.5-1μm的導電銀層。光學級模具常用石英玻璃母板,需配合磁控濺射技術形成納米級鉻導電層,滿足光傳播路徑精度要求。

(二)電鑄沉積成型

在恒溫電解槽中進行金屬沉積,溶液溫度控制在45-55℃,陰極電流密度保持3-8A/dm2。東莞電鑄模具加工廠通過自主研發的脈沖電源系統,實現鎳離子梯度沉積,首層沉積速度控制在0.01mm/h以獲得致密結構,后續沉積速度提升至0.15mm/h加速成型。對于深寬比1:5以上的復雜型腔,采用雙向脈沖技術消除尖端效應。

(三)后處理工序

脫模工序使用低溫熔融技術,95℃熱循環系統可使型芯合金完整脫離電鑄件。東莞電鑄模具加工廠家會對成型件進行應力消除處理,在280-350℃真空環境中退火4-6小時,消除98%以上的內部應力。表面處理環節采用金剛石懸浮液拋光,配合超聲波清洗設備實現納米級表面光潔度。

三、質量檢測體系

(一)精度檢測

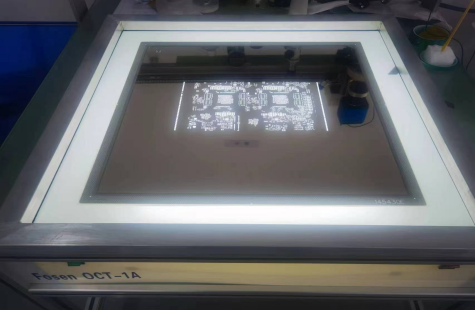

精密電鑄加工廠配備白光干涉儀、三次元測量儀等設備,對型腔尺寸進行全檢。光學模具需使用波前傳感器檢測光波畸變值,確保曲面精度≤λ/4(λ=632.8nm)。東莞電鑄模具加工廠普遍采用全自動SPC系統,實時監控關鍵尺寸的CPK值≥1.67。

(二)材料性能檢測

鎳鈷合金電鑄件需進行洛氏硬度檢測(HRC55-60)、鹽霧測試(720小時無銹蝕)、耐磨試驗(載荷50N下摩擦系數≤0.15)。部分醫療模具還需通過ISO 10993生物兼容性認證,確保重金屬析出量<0.1μg/cm2。

(三)試模驗證

東莞電鑄模具加工廠家會使用200T以上注塑機進行量產驗證。采用PC、PMMA等工程塑料試啤,通過模流分析軟件監測熔體填充狀態,調整工藝參數直至制品飛邊量≤0.02mm。模具配合間隙需控制在0.005-0.01mm范圍,確保頂出系統順暢運行。

四、行業應用場景

(一)光學器材制造

東莞電鑄模具加工在非球面透鏡、導光板等領域優勢突出,利用微結構復刻技術可批量生產含0.1mm微棱鏡陣列的光學導光件。車載激光雷達反射鏡模具通過12軸聯動拋光,表面粗糙度達Ra0.01μm,滿足ADAS系統光學要求。

(二)汽車精密部件

加工廠為新能源汽車開發的高壓連接器模具,通過銅鎳復合電鑄工藝,接觸電阻降低至0.5mΩ。渦輪增壓器葉片模具采用梯度電鑄技術,在650℃工作環境下仍保持尺寸穩定性。

(三)消費電子產品

鉆石紋按鍵模具通過逆向電鑄工藝,可將母板表面的1200目立體紋理完整復制,字符深寬比達1:15。藍牙耳機充電倉模具應用薄壁電鑄技術,成型0.3mm壁厚結構時變形量<0.05mm。

五、流程優化方向

東莞電鑄模具加工廠正推進智能化升級,通過AI參數優化系統將沉積速度提升30%。環保技術方面,采用封閉式廢水處理系統實現重金屬離子回收率≥99.9%。隨著微型化需求增長,納米壓印電鑄技術可成型50μm微孔陣列,滿足MEMS傳感器制造需求。

通過完善的技術體系和嚴格的質量管控,東莞電鑄模具加工企業已形成"24小時快速響應+7天試樣交付"的服務模式,成為全球精密制造產業鏈的關鍵環節。選擇本地加工廠時應重點考察其檢測設備配置、工藝數據庫完整度和行業成功案例數量,確保技術方案與量產需求的高度匹配。